HACCPとは?

-

HACCPとは?

A1:

HACCPはHazard Analysis and Critical Control Pointの略称で、コーデックス委員会(国際連合食糧農業機関と世界保健機構が設立した、食品の国際基準を作る政府間組織)の「食品衛生の一般原則」において、“食品の安全性に係る重要な危害要因を特定、評価し、管理するシステム”と定義されています。日本語では「危害要因分析重要管理点」と訳されています。HACCPは食品の安全性を確保するための管理体系なので、ここでいう危害要因とは、健康に害を及ぼすおそれのある要因に限定されています。危害要因は、「生物的」「化学的」「物理的」の3種類に分けて評価することになっています。一方、食品としての品質要件は従来からのその会社の品質管理体系によって管理することになっています。

HACCPが従来の管理手法と大きく違う点は、

従来の管理方法が、 もっぱら、最終製品の抜き取り検査(細菌検査等)によって製品の安全性を判定し、問題点があれば前工程にフィード・バックすることによって管理していたのに対し、HACCPは、原材料から製品の消費にいたる過程において、

発生する可能性のある危害要因とそれらを管理・制御すべき工程を決め、

危害要因を食品中から排除/減少させるために必要な管理手順を決めておき

その通りに実施できているか監視し記録する、ということです。HACCPによる管理は、工程上でリアルタイムに安全性を確保できる仕組みであることから、出荷前に高い信頼性で安全性が担保されるようになります。

規制の観点からは、EUでは2004年より一次生産を除くすべての食品の生産、加工、流通事業者にHACCPの概念を取り入れた衛生管理を義務付けました。米国では、これまでの義務化(水産製品、食肉および食肉加工品、ジュース)に加えて、2011年に成立した米国食品安全強化法(FSMA)は、①米国内で消費される食品を製造、加工、包装、保管する全ての施設のFDAへの登録とその更新を義務付けており、②また、対象施設においてHACCPの概念を取り入れた措置の計画・実行を義務付けました。

わが国では、2016年3月から、HACCPの制度化(義務化)に向けた検討を開始し、2016年12月26日に最終とりまとめを公表しました。2018年の通常国会に食品衛生法等関係法の改正法案の提出を目指しています。

また途上国では、特に水産食品分野において、主に欧米諸国への輸出に対応するために、それぞれの国でHACCP対応が進んでいます。

A2:

HACCPの特徴(従来の品質・衛生管理手法と比べて異なる点)と、本方式を導入することによって得られるメリットには次のようなことがあります。

特徴原料から製品に至るすべての製造工程について、食品安全上の危害要因について科学的根拠に基づいて分析し、食品中の危害要因を除くためのいくつかの重要管理点(CCP)を定めて、それらを効果的かつ効率的に管理する手法であること。

従来よく行われていた、仕掛品や最終製品から少数のサンプルを抽出して試験検査し、製品の安全性を確認するといった「検品」方式に依存するのではなく(対処療法的な対応ではなく)、科学的な根拠に基づきあらかじめ起こり得る危害要因を想定しておき、その発生を防止するために管理を行なうという、「予防」型のシステムであること。

病原微生物のみでなく、貝毒やヒスタミン等の化学的危害因子、金属片等の物理的危害因子も対象にして管理することが出来ること。

温度やpH、官能検査、納入伝票の点検といった、即時に適否の判別できる管理指標で操業状態をモニタリングすることによって、リアルタイムに工程を制御し、最終製品の出荷時にはすでに食品の安全性が確保されているという、合理的な管理手法であること。

メリット

工程管理記録を整備・保管することによって、ロットの遡及性が確保でき、さらに、それらを検証することによってみずからの品質・衛生管理結果が適正であったかどうかを後で確認することが出来ること。記録を残すことによって、第三者に対しても客観的なデータを示してみずからの製品の安全性・高品質性を示すことが出来るものであること。このことはPL法対策にもつながること。

工場のあらゆる部門の担当者(品質管理、製造担当者のみならず、仕入れ、販売担当者等も含めて)からなるHACCPチームを編成するので、全社的な相互の意思疎通が図られ、チームワークが向上すること。

管理部門のみでなく、現場の主任や作業員の協力を得ることによって、製造過程や施設設備等に不適切な個所があった場合の情報提供が活発化され、その結果、ハード面、ソフト面の詳細で幅広い改善活動と合理化が進み、以って品質不良や事故の発生を未然に防ぐことになる。そのような活動は、生産性のアップにも結びつくことが期待できる。

HACCPシステムは国際標準であり、本システムを導入することによって、みずからの工場の品質・衛生管理について世界的な品質衛生レベルでの同等性が確保でき、そのことを周知させることによってバイヤーや消費者による信頼性が向上し、もって今後の国内外へのマーケット・アクセスの拡大を図ることが出来ること。

A3:

本Q&Aは、一般財団法人食品産業センターが開設している「HACCP関連情報データベース」の一部であり、以下の事項についての幅広いデータや知識を得ることが出来るようになっています。<HACCP関連情報データベース>

HACCPの基礎

HACCPの導入実践の手引き

(国の施策、HACCP手法支援法、テキスト/マニュアル)

化学的・物理的危害要因情報

予測微生物モデル

HACCP関連情報検索システム

(文献検索、危害制御データ、関連情報など)

HACCP導入に役立つ書籍の紹介

その他

HACCPと7原則12手順について

-

HACCPと7原則12手順について

A1:

コーデックス委員会から7原則12手順からなるHACCPのガイドラインが 示されており、これに従ってHACCPシステムを構築していきます。

HACCPシステムには、7原則をすべて盛り込む必要があります。7原則12手順は以下の通りです。

手順6 各段階に関係する全ての潜在的な危害要因を列挙し、危害分析を実施し、確認された危害要因を管理するための方法を検討(原則1)

手順1:HACCPチームを編成する

-

手順1:HACCPチームを編成

A1:

HACCPチームはHACCPプラン作成やシステム推進のために編成します。

HACCPチームが一般衛生管理プログラムやHACCPプランの作成、また作成したプログラムやプラン推進の中心的役割を担います。具体的には、

作業者に対する一般的衛生管理プログラムやHACCPプランの教育訓練

検証の実施

一般的衛生管理プログラムやHACCPプランの見直し、必要に応じて修正等があります。

A2:

HACCPチームは下記のようなメンバーで構成します。HACCPを習得し内部で指導できる人、

HACCPプランを作成しようとする製品に関する原材料や製造方法、施設・設備の取扱いと保守・保全、原材料から製品・工程・消費に至るまでの品質管理・品質保証など、それぞれ実務に精通した人

食品安全に関する一般的知識を有し、該当製品に関する危害要因の抽出と、制御の理論と実務に関する知識と技術を持ち合わせた人

さらにチームリーダーは、コミュニケーション能力が高く、社内の意見をまとめられる人が適任です。A3:

危害要因に関する専門的知識や技術については、解説書や専門書が多く出版されています。また、食品加工のそれぞれの協会や団体、更には都道府県などが企画・開催している講習会へ参加したり、所管の保健所の担当食品衛生監視員に相談するのも良いでしょう。

原料・副原料・包材、設備・機器・器具、洗剤などは、インターネットを調べたり、また直接メーカーに問い合わせ、情報を収集したりするのもいいでしょう。内部に病原微生物や有害化学物質などに関する専門的な知識・技術がない場合は、外部の専門家の助言や参加を求めましょう。

HACCPに役立つ書籍の紹介:

https://haccp.shokusan.or.jp/information/other/books/食品衛生上の危害要因:

https://haccp.shokusan.or.jp/basis/foodrisk/各指定認定機関のHACCPマニュアルの紹介:

https://haccp.shokusan.or.jp/intro/A4:

製造施設の最高責任者に指名され、権限と実行力のあることが必要です。HACCP導入は企業全体の問題で、HACCPプランを作成し実行に移すに当たって、経営資源(人・もの・金)の配分を見直す場合があるからです。

また、HACCP手法を習得し内部を指導できること、コミュニケーション能力が高く、社内の意見をまとめられる人が適任です。

企業や工場の規模などによっては、工場長が自ら務める場合もあります。

手順2:製品を記述する

-

手順2:製品を記述する

A2:

HACCPを適用する製品に関する、さまざまな情報を整理し文書化する事で、後の「危害分析」で取り上げるべき危害要因を考えやすくするものです。コーデックス委員会のガイドラインでも、HACCPのワークシートの一部としてHACCP構築の際の重要な要素の一つとして位置付けられています。

A2:

HACCPプランを正しく構築するためには、正しい情報が必要です。

そのための資料の一つとして、原材料の生産から製品の消費まで、安全性に関する情報を主体に整理します。テキスト、参考書などによって様々な項目が挙げられていますが、一般的には下記のような項目が挙げられています。1.製品の名称及び種類

2.原材料に関する事項

3.使用される添加物の名称及びその使用量

4.容器包装の形態、材料

5.製品の性状及び特性(水分活性、pHその他、製品の規格など)

6.消費期限又は賞味期限及び保存方法

7.製品の保管・流通上の留意点

8.喫食又は利用の方法

9.対象となる消費者

10.食品安全に関わる表示

手順3:意図する用途を確認する

-

手順3:意図する用途を確認する

A1:

供給された製品が、どのように使用、あるいは消費されるのか確認する事で、危害要因が発生する可能性を検討するためです。

特に重要なのは対象となる消費者が誰かということです。同じ危害要因でも、その食品を摂取する消費者の抵抗力の差異により、健康に及ぼす影響の度合いが異なる可能性があるからです。

A2:

「喫食または利用の方法」では、以下のようなことを記述します。製品をそのまま喫食するのか

新たな製品の原材料として使用されるのか

そのまま喫食される場合でも加熱調理するのか、しないのか

加熱する場合もどの程度の加熱を要するか 等「対象となる消費者」では、一般消費者だけではなく、ベビーフード、養護施設内給食、アレルギーのある人への対応など、影響を受けやすい人々について考慮し明確にしておきます。

このようにHACCPプラン作成に当たり、製品の設計開発時の意図やパッケージの説明なども含め、喫食又は利用の方法、意図する対象者、予測される誤った取り扱い、誤使用を明確にしておく必要があります。

手順4:フローダイアグラムを作図する

-

手順4:フローダイアグラムを作図する

A1:

危害分析を正確、且つ容易にするために、原材料の受入から最終製品の出荷まで、全ての製造又は加工の工程、及び各工程の作業内容を明確にするために作成するものです。コーデックス委員会のガイドラインでも、「製品についての記述」とともにHACCP構築の際の重要な要素の一つとして位置付けられています。

手順5:フローダイアグラムの現場検証

-

手順5:フローダイアグラムの現場確認

A1:

フローダイアグラムを現場で確認する目的は、作成したフローダイアグラムに記載された内容が実際と相違ないかを確認することです。その為には、工程の順序、機械設備の配置、各作業の内容や手順、人や物の動き(動線)、空気の流れ、清浄度区分とその配置などを、作業者への聞き取りを含めて確認します。

現場での確認は一度だけでなく、作業が行われている時間帯すべてについて確認し抜けが発生しないようにする必要があります。

不十分な部分を見つけた場合は、手順4「フローダイアグラムの作成」に戻り、修正した後、再び手順5「フローダイアグラムを現場で確認」を実施します。作成文書と現場が一致するまでこの作業を繰り返します

A2:

工場内のゾーニングは、交差汚染防止のために設けます。食品の一方通行(one-way-flow)の原則の元に、取扱う食品の清浄度に応じて加工エリアを汚染作業区域と非汚染作業区域に区分します。

(場合によっては非汚染作業区域を、準清潔作業区域と清潔作業区域など細分化することもあります。)区域に応じた清浄度が維持できるよう、必要に応じて、空気の流れの制御や、作業環境の清浄度維持、作業者の行動範囲の制限等、が必要となります。

このような区分を確立するためには、作業エリアの隔壁が効果的となりますが、作業時間帯を分ける等の運用面でも対応可能です。A3:

フローダイアグラムは、危害分析を正確、且つ容易にするために、原材料の受入から最終製品の出荷まで、全ての製造又は加工の工程、及び各工程の作業内容を明確にするために作成するものです。作業実態に合ったものではなくてはなりません。常設でない設備・工程・作業の存在や、再加工や再利用が行われる工程・作業なども抜けないよう気をつける必要があります。

手順6:各段階に関係するすべての潜在的な危害要因を列挙し、危害分析を実施し、確認された危害要因を管理するためのあらゆる手段を考える(原則1)

-

手順6:各段階に関する全ての潜在的な危害要因を列挙し、危害分析を実施し、確認された危害要因を管理するためのあらゆる手段を考える (原則1)

A1:

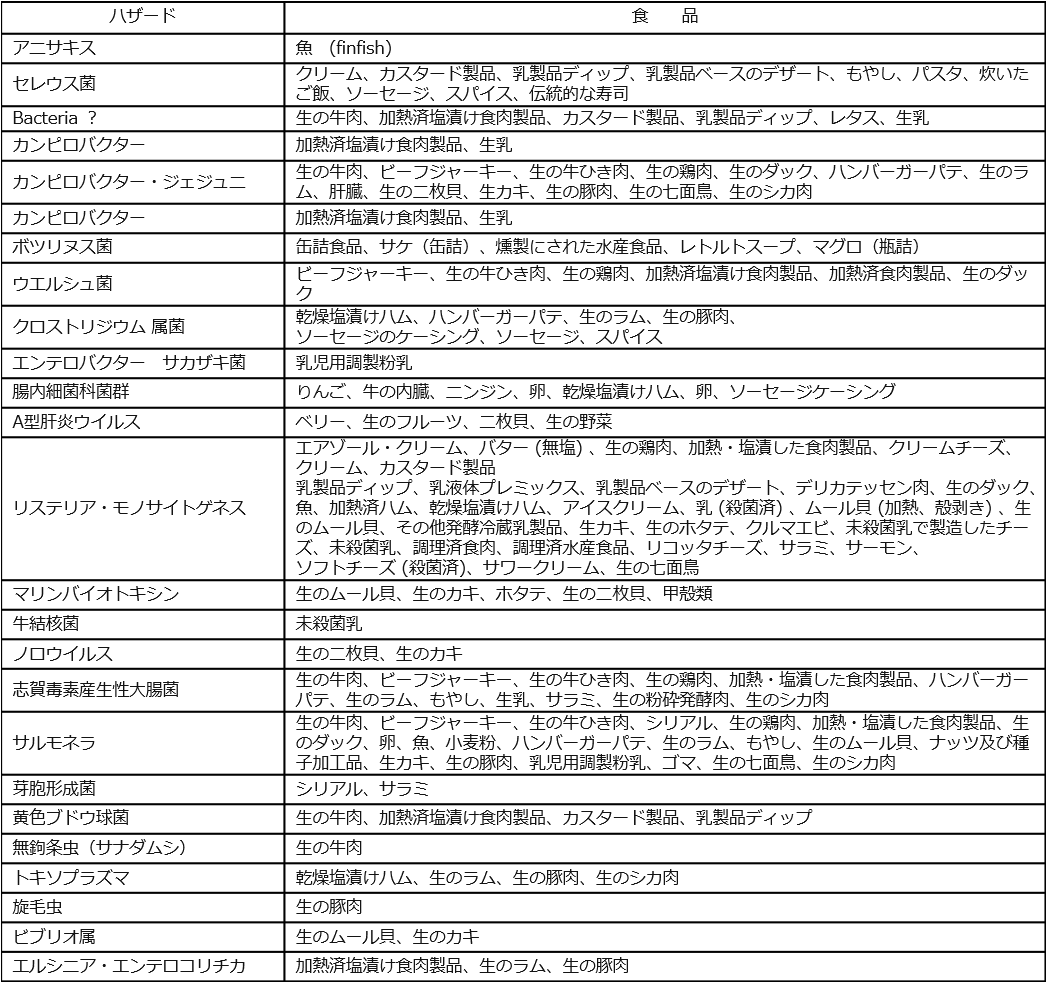

危害要因分析とは、原材料及び製造工程、流通から消費段階までの各工程における潜在的な危害要因について、危害の起こり易さや起こった場合の危害の程度等を含めて明らかにし、さらに各々の危害要因に対する制御方法を検討し明らかにする事をいいます。A2:

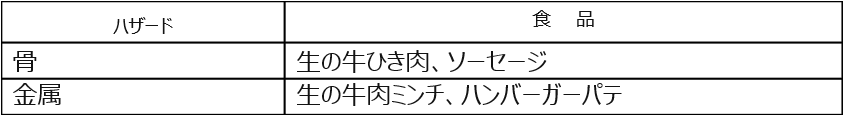

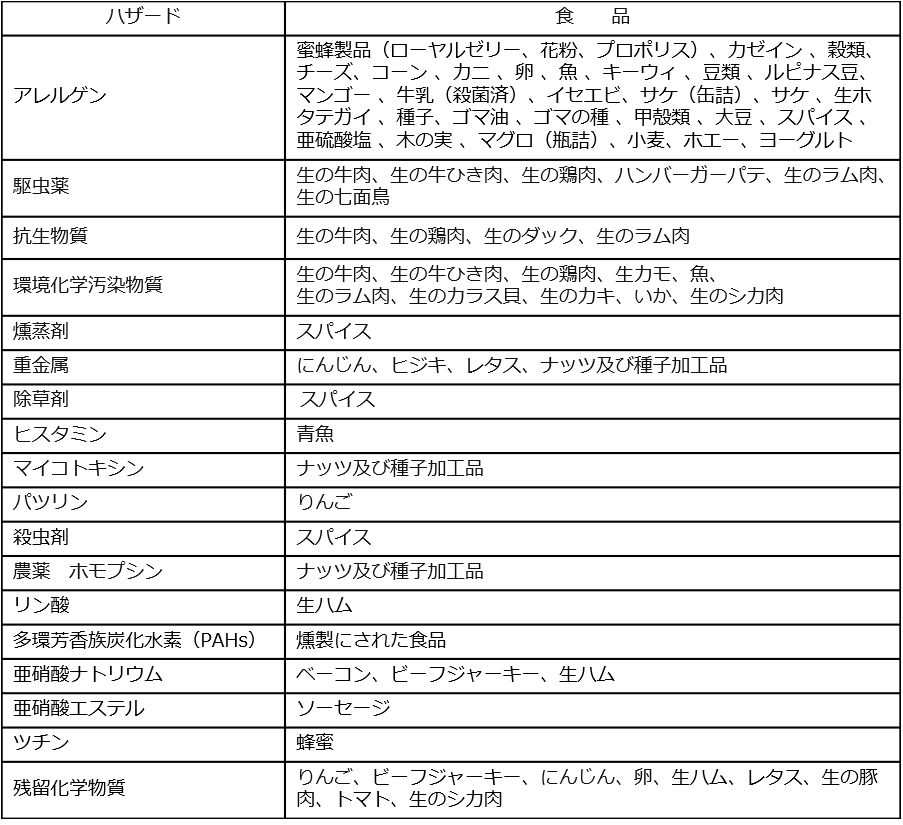

食品における危害要因となる物質は、以下の3種類に分類されます。生物的:食中毒細菌などの病原細菌、腐敗細菌、ウイルス、リケッチなどの微生物と原虫を含む寄生虫

化学的:生物由来のもの(カビ毒、貝毒、ヒスタミン等)、人為的に添加されるもの(使用基準以上の添加物等)、偶発的に存在するもの(抗生物質等)

物理的:異物として混入した金属片、ガラス片、木片等A3:

危害要因リストは、食品の種類、製造施設ごとに次の5つの手順に従って作成していきます。手順1:原材料(包材を含む)に由来する危害の列挙

手順2:製造や加工の工程に由来する危害の列挙

手順3:手順1,2の結果、列挙された危害の起こりやすさ、重篤性、起きた場合の被害の質的・量的大きさを評価

手順4:危害要因物質について発生要因の記載

手順5:防止措置の決定

手順7:CCPを決定する(原則2)

-

手順7:CCPを決定する (原則2)

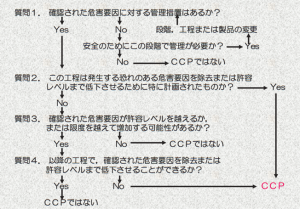

A1:

重要管理点は、CCP決定フローに基づいて行いますが、このとき留意すべきCCPの要件として次の3つが挙げられます。- ①この管理ポイントの後工程には該当する危害を防御する工程はなく、前提条件プログラム(PRP)による管理のみでは不十分であること。

- ②製造工程上で連続してもしくは必要な頻度でモニタリング、記録、修正処置ができること。

- ③管理すべき事項を自らコントロールできること。管理上重要な事項であっても時間的にまたは設備や技術的な理由で自らが管理できない事項はCCPとならない。

A2:

通常は2~3箇所の工程をCCPとするのが一般的です。必要以上にCCPを多く設定した場合、モニタリングなどに無駄な労力を費やす事になり、真の意味でのCCPの管理が疎かになる恐れがあります。

CCPは「最後の砦」となる工程のみに設定し、その他の工程については一般的衛生管理プログラムにて的確に管理を行い、トータル的にバランスの取れた、効率的な仕組みにするのが良いでしょう。

手順8:各CCPについて管理基準を設定する(原則3)

-

手順8:各CCPについて管理基準を設定する (原則3)

A1:

管理基準とは、CCPが適切に制御されているかどうかを判定するために設定する基準値のことで、許容可能と不可能を分ける判断基準と言えます。管理基準を逸脱した場合、影響を受ける製品は安全でない可能性があるものと見なされます。

(なお、ISO22000においては「許容限界」と訳されています)法令等の製造基準で具体的な数値(加熱条件等)が定められている場合は、その数値、又はより厳しい値を管理基準(CL)として採用します。その他の場合は、文献情報や実験データから許容可能な水準を定め、それをクリアする管理基準を設定します。

A2:

管理基準の対象として次のものが挙げられます。- 標的微生物などの危害要因が確実に死滅、除去または許容範囲にまで低減されていることを確認する上で最適な指標で、かつ科学的根拠で立証された数値である事。

- 誰でも、可能な限り、リアルタイムに、容易に、判断できるものを指標として用いる必要があります。例えば温度、時間、pH、水分活性(Aw)等の値や、外観・テクスチャー(質感)などの官能指標などがあります。

A3:

すでに「管理基準」と呼んでいるものが、どのように決められたものなのか、しっかり確認する必要があります。一般的な品質管理の分野においても管理基準(CL)と呼ぶものがあります。この管理基準(CL)は、製品の品質を一定範囲に保つために設定されます。一方、HACCPでいう管理基準(CL)は、これを逸脱するとその製品が安全でない可能性が生じる限界値を意味します。よって、この2つの管理基準は同じ名称なのですが、まったく異なる性格なので、しっかり区別して使い分ける必要があります。

実際の運用方法としては、HACCPの管理基準(CL)に安全率を見込んだ値を設定し、これを作業限界(OL)と呼んで管理している企業もあります。

この場合、作業限界(OL)を逸脱した際には、作業限界(OL)に入るように工程を調整しますが、製品に特に措置をとることはありません。しかし、HACCPの管理基準を逸脱した場合は、製品の安全性に疑いが生じたことになりますので、対象製品を隔離するとともに改善処置をとることになります。

なお、ISO22000では、HACCPの管理基準(CL)は「許容限界」と訳され、本来の意味が強調されています。

A4:

HACCPは、全てのクレームを無くすことを目的とするものではありません。HACCPは、あくまで人の身体・健康を損なう危害要因の発生を防ぐための管理手法です。通常では直径1mmの鉄錆が危害要因とは考えにくく、クレームは品質管理上の問題として、HACCPプランとは別に見直されるといいでしょう。

手順9:各CCPに対するモニタリング・システムを設定する(原則4)

-

手順9:各CCPについてモニタリング・システムを設定する (原則4)

A1:

モニタリングとは、CCPが適正に管理されていることを確認する為に、また検証時に使用できる正確な記録をつける為の、観察、測定、試験検査などを行う事をいいます。CCPには、管理基準(CL)が定められていますので、連続的(又は頻度高く)に監視することによって 逸脱が起きた場合にただちに管理状態が適切でないと判断することができます。

A2:

HACCP運用上、正しいモニタリングは非常に重要です。モニタリングを担当する人は、普段からその仕事についており、正常な状態を熟知し、少しでも変った場合、すぐに気付けることが必要です。

そのためには、下記のような条件が考えられます。- モニタリングの意味・目的、操作について正しく習熟した者であること

- モニタリングを行う時に、確実にその場所で、適切に操作ができること

- 結果を正確に判断し、逸脱時には速やかに決められた行動を取り、的確に報告できること

A3:

モニタリングの頻度は、連続的または相当な頻度で行うことが必要ですが、明確な決まり事がある訳ではありません。適切なモニタリング頻度を決定する判断材料として、以下の項目が考えられますので考慮して下さい。

- 通常、どのくらいその工程は変動するか?

- 通常のモニタリング値は、CLとどのくらい接近しているか?

- その頻度で、使用又は消費される前に製品を隔離できるか?

工程の変動が大きく、モニタリング値がCLと接近している時は、モニタリング間隔を短くすることになります。

A4:

対処法は二通り考えられます。

一つは、代用特性を定め連続的にモニタリングする方法と、もう一つは、頻度の高い抜き取り検査(破壊検査)でモニタリングする方法です。前述の例としては、例えば、熱溶着の密封強度の代用特性として、シールの温度・時間・圧力のうち(時間・圧力が固定されている場合)、温度を連続モニタリングします。

後者の例としては、例えば、缶詰の巻き締め部の外部寸法と切缶検査(巻き締め部を切り、密封状態を直接計測する検査)をモニタリングすることが考えられます。

手順11:検証手順を設定する(原則6)

-

手順11:検証手順を設定する (原則6)

A1:

HACCPシステムの有効性を評価し、HACCPシステムが適切に機能している事を確認します。

定期的な検証により、自身のHACCPシステムの実態を正しく認識でき、HACCPシステムの改善へつなげることができます。A2:

検証には2つの側面があります。- 計画通り実行されているかの検証

- 計画通りに実行していけば、安全が保証されるかの検証

具体的な検証内容としては、以下のようなものがあります。

- 記録の点検

- モニタリング作業の現場での確認

- 原材料、中間製品及び最終製品の試験検査による確認

- モニタリング測定機器の校正(キャリブレーション)

- 消費者からの苦情、違反などの原因の解析

- HACCP全体の見直し

手順12:文書化および記録保持を設定する(原則7)

-

手順12:文書化および記録保持を設定する (原則7)

A1:

正確な記録を保管する事はHACCPの本質に関わる事であり、工程管理がHACCPプランで規定された通り実施されたことの証拠となります。この情報は、自主管理における貴重な証拠であると同時に、行政などの査察時に、工程管理の状態を調査する上で有効な資料となります。

また万が一、食品の安全性にかかる問題が発生した時でも、製造又は工程管理の状況を溯って原因追及を容易にするとともに、製品の回収が必要な場合は、原材料、包装資材、最終製品などのロットを特定する際の資料となります。

A2:

記録は、HACCPプランやCCPの管理が適正に実施されたことの証明に相当します。保管する目的は後日の使用に対応するためで、例えば、食中毒で自社製品が調査対象に含まれたときなどがあります。このような場合は、喫食から潜伏期間を経て発症、届出から行政の調査、製造事業所への臨検などとなりますので、消費期限以降も保管が必要になります。

また、検証などで実行頻度の低い記録は次回まで必要な場合もありますので、ものによっては長期間にわたる場合があります。よって一様に保管期間を定めることは難しく、記録の性格と実行頻度などを加味して自ら決める必要があります。

また、法令などで保管期間を定められているものもありますので確認が必要です。

(平成15.8.29食安発:食品衛生法第1条の3第2項の規定に基づく食品等事業者の

記録の作成及び保存について)

中小企業のためのHACCP構築の進め方について

-

中小企業のためのHACCP構築の進め方について

A1:

まずは、構築のリーダーとなる人の養成です。

HACCP手法をしっかり習得することが必要です。実際に危害評価を行って危害リストを作成するような実践的な研修がよいでしょう。

(参照:HACCPの学習・研修について)次に、社内(工場内)の体制作りが必要です。

HACCP構築は、一部の人だけで出来るものではありません。経営者(工場長)がリーダーシップを発揮し、社内(工場内)の体制を作ります。そのためには、以下のようなことを示す必要があります。- HACCP構築の狙い

- 構築における各々の役割

- HACCPチームの任命

- 構築のスケジュール

具体的には、以降のQ&Aを参考にして下さい。

A2

中小企業においてのHACCP構築は可能です。

コーデックス委員会の「HACCPシステム適用のガイドライン」は2003年に中小企業に適用できるよう改正されていることからも明らかです。

一般的に中小企業がHACCP構築する際に課題になるのが、人と資金の問題ですが、いろいろやり方を工夫することが可能です。まずは、HACCP手法を推進するキーマンを一人養成する必要があります。HACCPの研修については HACCPの学習・研修について を参照して下さい。

民間のものから公的なものまで、様々な研修がありますが、農林水産省では平成15年度から、無料のHACCP研修も行っていますのでご活用頂ければと思います。

(参照:農林水産省HP http://www.maff.go.jp/j/shokusan/sanki/haccp/kensyu/kensyu.html)HACCPは、食品の安全管理を適格に行うために、現状の管理方法を見直す道具となりますから、構築を進める中でいろいろ課題も見つかることでしょう。

しかしながら、一度に全ての課題を解消しようとせず、初めから完全を目指さないことも必要でしょう。重要性・緊急性を評価し、「必須のこと」と「やった方がいいこと」をしっかり区分し、優先順位をつけるとよいでしょう。また、特定の製品(例えば主力製品)だけを対象にし、段階的に実績を積んで、徐々に理解を深めていくことも効果的です。

A3:

まずは、構築のリーダーとなる実務責任者が必要です。

製造工程全体をよく理解し、コミュニケーション能力が高い人が適任です。次に構築の中心となる組織であるHACCPチームを編成します。構築を着実に進めるために、定期的な会議をもつ必要もあるでしょう。

構築が進んでHACCP上での役割が決まれば、作業従事者を教育します。その際、HACCP上の意味(作業や記録の重要性等)も含めて説明すると、作業従事者の納得感も高まるでしょう。

A4:

HACCPは、食品の安全管理を適格に行うために、現状の管理方法を見直す道具となります。よって見直しの結果として対応すべき作業量は、現状の管理方法と対応方法によって異なります。HACCP手法に特有な手順である 「危害分析」 は新たな作業となりますが、これは構築期と製品変更する場面やFSMSの検証、是正処置に伴う見直しの場面で行われます。

設定するモニタリングの性質によっては、監視にかかる作業が増える場合もありますが、これは、モニタリング頻度や自動化の程度に依ります。

一方、HACCPは工程管理で食品安全を保証する考え方ですから、

これまで行ってきた日常の検査(例えば最終製品の細菌検査等)を減らせる可能性があります。是非検討して下みてさい。A5:

工場の規模や製品数など、状況により異なりますが、半年~1年程度が多いようです。HACCPの導入の際に忘れてはならないのが、本システムは食品の安全確保の向上のためのシステムであるということです。

すでに皆さんの工場では実績ある品質管理を行ってきているわけで、現状を否定して、全く新しいことをする訳ではありません。

これまでやってきたことに対して、食品の安全管理を適格に行うために見直す一つの道具だと考えるとよいでしょう。A6:

HACCP構築を進めていくといろいろな疑問が生じてきますので、いつも相談できる人がいると便利です。但し、コンサルタントに構築を丸投げしたり、全ての判断を依存するような状態にならないよう、主体的な情報収集と判断を忘れないようにしましょう。

自治体の中にはHACCP構築を支援する機能を持っている所もありますので、相談するとよいでしょう。

A7:

HACCP導入 = 新たな設備導入 ではありません。HACCP導入とは、HACCPの7原則12手順という運用面(ソフト面)の導入のことです。

しかしながら、HACCPは、食品の安全管理を適格に行うために、現状の管理方法を見直す道具となりますから、その結果としていろいろな課題も見つかることでしょう。

課題への対応方法として、設備投資を行うことが効果的と判断することもあります。例えば、工場のレイアウト変更等をすることで、日常の衛生管理が楽になり、工数が減ることもあります。つまり、工場経営トータルの視点からの判断も必要となってきます。

また、世の中にはHACCP対応と称する機器・設備も出回っていますが、自社の危害分析をしっかり行い、自社の課題を一つ一つ認識して対応することが大切です。

運用面(ソフト)と設備投資(ハード)の組み合わせによる導入が効果的です。

資金面に関しては、国(農林水産省)では、HACCP手法支援法(通称)のもと、金融や税制面での支援も行っています。

(Q9:「食品の製造過程の管理の高度化に関する臨時措置法」)A8:

HACCP構築は工場全体にわたる活動になるので、一部の担当者任せでは構築は進みません。経営者(工場長)として最も大切なことはリーダーシップの発揮であり、HACCP構築への熱意とサポートを示し続けることです。

構築を進める中で課題が明らかになれば、人員配置や設備投資を検討する必要性も出てきますので、経営的な判断が求められる場合もあります。

A9:

HACCPチームには、微生物や有害物質等の知識を持った人も必要ですが、社内にいない場合は外部に頼ることも選択肢のひとつです。まずは、所管の保健所に相談してはいかがでしょう。専門機関や業界団体等へ問い合せてもよいでしょう。

A10:

HACCPの導入の際に忘れてはならないのが、本システムは食品の安全確保の向上のためのシステムであるということです。

すでに皆さんの工場では実績ある品質管理を行ってきているわけで、現状を否定して、全く新しいことをする訳ではありません。食品から重要な危害要因を、健康を損なわないレベルに確実に予防/減少/除去するための食品安全管理システムです。これまでやってきたことに対して、食品の安全管理を適格に行うために見直す一つの道具だと考えるとよいでしょう。

HACCPは見直しの道具ですが、あなたの工場で行われている品質管理全般を見直すものではありません。

すなわち、食品安全面の見直しであり、風味や物性といった品質面は対象とするものではありません。

また、HACCPは、科学的根拠をもって説明するよう求めていますので、現在の管理基準(例えば殺菌条件等)が科学的に妥当なものであるかを確認することになります。既に、ISO9001を取得している企業の場合は、ISO9001のシステムに、 「HACCPの12手順7原則」を組み込んでいくことになります。

A11:

全ての製品を一度に全て対象にするのは、いろいろな部分で無理がかかります。

よって、初めは、特定の一品目に絞ってHACCP構築を進めるのが良いでしょう。そして、HACCPに対する理解が進めば、類似の製品を加えて広げていくのが良いでしょう。

類似の製品をグループ化する際には、加熱や冷却といった工程を比較し評価することが必要です。

具体的には、原材料、フローチャートを比較し、危害リストに変更が生じるか、否かを見極めることがポイントです。

また、PRPは共通のことなので5Sをしっかりやりましょう。

A12:

全ての原材料、包材、工程 をひとつひとつ細かく確認していくことです。作成した危害リストを持って現場をまわり、リストアップした以外の危害要因が潜んでいないか確認したり、全ての原材料の規格書を確認します。

また、これらを一人だけでなく現場の人も含めた複数の人間で議論しながら進めると良いでしょう。

通常の危害分析では必要ありませんが、危機管理の一環として、繁忙期や休み明け等、通常時と比べ条件が厳しくなる時のことも想定することもあります。

(事故の多くは、こうした厳しい条件で起こると言われています。)A13:新製品を製造する際にはあらためてその新製品を対象とした危害分析を行う必要があります。

具体的には、従来製品との違いや変更点(人・設備・原料・製造方法)を考慮しながら、危害リストを作成していきます。

危害分析の結果、変更の必要性が見出された場合は製造現場の管理方法も変更し、確実に作業に反映させることが重要です。

A14:

製造方法や使用原料の違いにより、HACCPは当然異なります。これまで、一般財団法人食品産業センターや個別食品の関連団体では、様々な食品のHACCP手法導入マニュアルを作成してきました。

味噌、ウスターソース、集団給食、醤油、菓子、加工油脂、トマト製品、和菓子、惣菜・弁当、餡、食酢、豆腐、めん類、チーズ、カット野菜、煮豆、浅漬・キムチ、調理パン、脱脂粉乳、アイスクリーム類等

これらのマニュアルは、本データベース上でも公開していますのでご参考下さい。

(参照:指定認定機関等のマニュアル紹介 https://haccp.shokusan.or.jp/intro/manual/)なお、マニュアルを参考にしつつ、製品の特性や製造方法、設備、人、原料などにあったHACCPを運用することが重要です。

A15:

HACCPではハザードを特定し、CCP(重要管理点)におけるCL(管理基準)に対して、科学的根拠を求めています。科学的根拠というと難しく考えがちですが、要はどういう理由で安全なのか、データや数字をもって、人に説明できるようにしておくということです。

例えば、殺菌条件ですが、現在の条件をどのように設定したのかを明らかにして、整理し直すところがスタートになります。もし、整理中に疑問点が見つかれば、その点について更に調べる必要が生じます。

調べ方としては、以下のような方法があります。

- 専門的な文献・書籍で調べる

- 自社で実験して確認する

1.については、一般財団法人食品産業センターの当データベースでもHACCPに関する文献情報をまとめて公開していますので役立つと思います。

A16:

まずは、文書上に定めたシステムと現状とに違いがないか、確認するのが良いでしょう。HACCPをある程度続けていると、自分達だけでは新たな課題に気が付きにくくなってきますが、このような場合は外部の眼を入れることで新しい課題が見つかることがあります。

例えば、自社の工場間・グループ企業間で相互に監査を行ったり、

専門のコンサルタントに見て貰うことなども良いでしょう。

また、4Mの変更、内部監査の活用、クレームや不適合などを具体的な見直しの機会とするのが良いでしょう。

A17:

HACCP手法支援法(食品の製造過程の管理の高度化に関する臨時措置法:農林水産省)というものがあり、金融や税制面から支援が受けられます。仕組みとしては、以下のようなものです。

食品毎に事業者団体が「指定認定機関」となり、「高度化基準」(農林水産省と厚生労働省の両大臣が認定)を作成。

食品事業者は、「高度化計画」を作成し、指定認定機関に認定を申請。指定認定機関は「高度化基準」に則しているかを確認して「高度化計画」を認定。

認定を受けた「高度化計画」に従って施設設備を行う事業者に金融や税制の措置。

(参照:農林水産省HACCP手法支援法HP http://www.maff.go.jp/j/shokusan/sanki/haccp/index.html)

また、農林水産省の補助事業として、無料のHACCP研修も行っていますのでご活用頂ければと思います。

http://www.maff.go.jp/j/shokusan/sanki/haccp/kensyu/kensyu.html

HACCP関連情報データベース構築

◇HACCP導入の際に必要な技術情報を無料で提供。

https://haccp.shokusan.or.jp/ISO22000解説書作成

◇ ISO22000の要求事項を適用する場合に必要な事項についての解説書。

・全般編

http://www.shokusan.or.jp/index.php?mo=topics&ac=TopicsDetail&topics_id=184

・冷凍食品編、べんとう編、醤油編、食肉加工品編

HACCP認証について

-

HACCP認証について

A1:

認証制度とは、特定の規格・基準に対する適合性を第三者が評価して認証を与えることです。近年、取引先からの要求や、販売先・一般消費者等に対して食品安全性への取り組みを示す等、さまざまな理由でHACCPを基本とした認証を取得しようとする動きが活発化しています。また2005年には、国際標準化機構(ISO)により食品安全マネジメントシステム規格であるISO22000が発行されました。HACCPは自主管理の手法であり、その維持・向上には定期的および必要時の内部監査(第一者監査)が必要です。また取引先からの第二者監査が入ることもあります。HACCP認証は、自社のHACCPがシステムとしてきちんと機能しているかを、独立した第三者の目でチェックしてもらうこと(第三者監査)ですから、第一者、二者監査よりも公平で、偏りや思い込みのない監査が期待されます。HACCP認証をうまく利用すれば、自社の食品安全性コントロールのレベルアップに大きな力となるでしょう。

HACCP実施の目的は、あくまでも食品の安全性を高めることであり、それによって安全で適切に消費できる食品の提供を実現することが目標です。HACCP認証を目指す場合には、まず経営者と作業員の完全なコミットメントが必要でしょう。対外的に認証取得をPRしたいという理由だけでHACCP認証を目指すのは、かえって自社を危険にさらすことになりかねないという認識が必要です。

A2:

HACCPは、個々の企業(または組織)が自社の製品の食品安全性をコントロールするための手法であり、FAO/WHO合同食品規格委員会(コーデックス)が策定したHACCPガイドラインの採用が各国に推奨(1993年より)されています。日本もそれに基づき、厚生労働省が各企業の食品の製造過程に対して自主的なHACCP導入を推奨しています。そのため、認証されていないとHACCPを実施しているとみなされないというものではなく、また認証はいらないからHACCPに取り組まなくてよいというものでもありません。食品安全マネジメントシステム要求事項であるISO22000においては、企業(または組織)の自主的な取り組みを助けるものであり、認証を取得することなくその適合性を利害関係者に対して自己宣言することが認められています。

なお、国が定めた製造基準以外の方法で食品を製造する場合(総合衛生管理製造過程承認制度)や、HACCPを義務化している他国へ、製造した食品を輸出する場合(対米・対EU輸出水産食品等)など認証が必須の場合もあります。

これらのほか、流通業など取引先から、的確に衛生管理を行っている証拠としてFSSC22000などHACCPを含むスキームの認証取得を求められる場合も増えています。

A3:

HACCP認証とひとくちに言っても分類方法はさまざまです。- 製品認証とシステム認証

- 認証者(国や自治体など、業界団体、民間)

- 対象地域(国際、特定の輸出国、国内、地域など)

- 対象業種(フードチェーン全体、特定の業種、特定製品の製造ラインなど)

- 認証範囲(HACCP単独か、品質管理、一般的衛生管理、マネジメントシステムなどを含むか)

A4:

認証制度を、製品認証とシステム認証に大きくわける考え方があります。製品認証:

製品が規格等の基準を満たしているかの適合性を評価するもの

システム認証:

企業(または組織)が目的を達成するために定めた手段についての適合性を評価するもの

HACCP認証について言えば、製品認証は認証された安全な製品であるかを評価するものであるのに対して、システム認証は、製品の食品安全性を高めるための手段が定められ、そのとおり行われているかを評価するもの、と言えるでしょう。

製品認証とシステム認証との最もわかりやすい大きな違いは、認証マークやシールを製品に表示できるかどうかです。システム認証では販売する製品に認証マークをつけられないのに対して、製品認証はつけられます。

民間の国際規格であるISO22000はシステム認証であるため製品にマークを表示することはできません。また国のHACCP認証といわれる総合衛生管理製造過程承認制度もシステム認証であるため製品にマークを貼ることが認められていませんが、業界団体により自主的に認証取得マークをつけている場合もあります。また自治体によるHACCP認証では認証取得マークが認められている自治体もありますので取引先や一般消費者等に対して食品安全性への取り組みをはっきりと示すことができるメリットがあります。

認証取得マークを貼り付けることは製品認証に当たり、消費者に対して安全で適切に消費できる食品の提供を保証することですから、言うまでもありませんがその責任の重大さは認識しておく必要があります。

なお、ISO22000は、HACCPの重要管理点についてモニタリングを行うことが必須となっていますが、これは製品検査と考えてもよく、妥当性確認(工程の事前検査に該当する。)や検証などのプロセスが含まれていることと考え合わせると、システム認証でありながら、製品認証の性格を併せ持ったシステムと考えてもよいでしょう。

A5:

HACCP認証を認証者別に整理すると以下のように分類が可能です。行政(国、自治体)による認証

業界団体による認証

民間による認証

一概に言えませんが、行政(国、自治体)による認証や業界団体による認証は対象製品や適用範囲が限られていたりします。一方で、民間による認証は、対象製品や適用範囲の自由度がありますが、社内の人材教育や外部コンサルティングなど認証取得までにかかる費用が大きくなる場合もあります。

自社の認証取得の目的を明確にしておくことが選択の助けになるでしょう。

それぞれ、以降のQ&Aを参照下さい。

A6:

HACCPは本来、食品の国際規格であるFAO/WHO合同食品規格委員会(コーデックス)が策定したHACCPガイドラインに基づいたものであり、加盟各国すべてに共通する国際基準です。そのためHACCPの基本そのものは、どの認証であっても世界共通のはずですが、その認証基準の目的や認証の範囲、各国で実施されている衛生実施規格の相違によって認証基準の内容は非常に多様です。

たとえば、日本の厚生労働省が承認を行っている総合衛生管理製造過程承認制度や地方自治体が承認する制度は、当然ですが日本の食品衛生法を土台にしています。特にHACCPの前提となるべき前提条件プログラム(一般的衛生管理項目)については各自治体の「管理運営基準」や「施設基準」に準じています。

一方で、対米・対EU水産HACCP承認制度などは、輸出する相手国のGMP(適正製造基準)やHACCP規制に適合する必要があります。

民間の国際認証規格であるISO22000では、前提条件プログラム(PRP)の選定においては当該国の法令・規制要求事項や国家規格の情報を考慮し、利用することが定められています。

A7:

HACCP認証とされるものには、フードチェーン全体(農場を含む)を対象とするものから、食品の製造加工および調理を対象とするもの、特定の業種または製品の製造ラインを対象とするものまでさまざまなものがあります。[フードチェーン全体を対象]

- ISO22000

[食品の製造加工(および調理)]

- SQF2000(農場向けにはSQF1000)

[食品の製造加工、容器包装及び食品添加物]

- FSSC22000

- その他の民間HACCP認証

- 一部の地方自治体HACCP認証

[特定業種または製品を対象]

- 総合衛生管理製造過程承認制度(乳・乳製品、食肉加工製品、容器包装詰加圧加熱殺菌食品、魚肉練り製品、清涼飲料水)

- 対米・対EU水産食品認証(水産、食肉加工等)

- 業界団体認証(団体の所属業界)

- 多くの地方自治体HACCP認証(対象品目が定められているもの)

A8:

HACCP認証といっても、HACCPプランのみを認証するのではなくHACCPの土台となる前提条件プログラムまたは一般的衛生管理を含むのが通常です。また、ISO9001シリーズなどの品質管理システム中にHACCPを取り込み、品質管理システムとHACCPを組み合わせた認証も行われています。

- 総合衛生管理製造過程承認制度:HACCPとその前提となる一般的衛生管理

- 地方自治体HACCP(東京都の場合):HACCPの考えに基づく自主衛生管理

- ISO22000:相互コミュニケーション、システムマネジメント、前提条件プログラム(PRP)、HACCPを組み合わせた食品安全マネジメントシステム

- SQF2000:HACCP+ISO9000(品質管理マネジメントシステム)

- FSSC22000:ISO22000+関連する分野のPRP規格

- その他の民間認証:HACCP単独、HACCP+ISO9000、ISO9000でHACCPを運用などさまざま

A9:

HACCP認証を取得する目的によります。-

1.米国やヨーロッパなどHACCP規制のある国に水産物などを輸出したい

・対米・対EU水産食品認証のような輸出認証を取得しなければなりません。特に米国については今後食品安全強化法(FSMA)による制度への過渡期であり、FDAの要求事項に注意する必要があります。 -

2.製造基準のある5業種6品目(乳・乳製品、食肉加工製品、容器包装詰加圧加熱殺菌食品、魚肉練り製品、清涼飲料水)の製造施設で、製造基準以外の方法で製造を行いたい

・総合衛生管理製造過程承認制度の承認がなければいけません。 -

3.取引先からHACCP認証の取得を求められた

・取引先がどのような認証制度を要求しているのかを確認します。特に指定がなければ自社に最も適合する認証制度を選択することになります。 -

4.自社のHACCP等衛生管理体制を外部の目でチェックしてもらい食品安全性向上に寄与したい

・対象製品や適用範囲などから、自社に適合する認証を調べてみましょう。認証制度をうまく利用すれば、自社の食品安全性コントロールのレベルアップにも大きな力となるでしょう。 -

5.HACCP認証を目標に自社のHACCP構築を目指したい

・業種や認証制度によっては標準事例(ジェネリックモデル)や各種手引きが豊富なものもあるので選択の基準としても良いでしょう。 -

6.対外的にPRするためとりあえず認証がほしい

・ もう一度、目的から見直しましょう。

また、下記などに相談して自社の対象製品、適用範囲から適合する認証制度を調べることも

- 自社(工場)の所在地の管轄自治体(保健衛生関連の部局)

- 所在地の食品衛生協会等

- 所属する業種の業界団体

- 民間の情報機関または有識者

なお、これからHACCPを構築する場合に注意したいのは、標準事例(ジェネリックモデル)や各種手引書に頼りすぎないことです。これらは認証基準に適合した計画を作成する大きな助けとなりますが、一方で現場ごとに違うはずの危害要因や必要な管理方法を見落とす危険もあります。

HACCP構築に当たっては、現場の確認に基づいた危害分析を徹底することが大切です。-

1.米国やヨーロッパなどHACCP規制のある国に水産物などを輸出したい

A10:

一般に国のHACCP認証といえば、総合衛生管理製造過程承認制度、および対米・対EU水産食品承認制度を指します。「総合衛生管理製造過程承認制度」

- 平成7年5月24日制定(翌平成8年5月24日施行)、平成15年5月30日の「食品衛生の一部改正」により食品衛生法第13条に規定され、また第14条に更新制度が新たに加えられました。

- 目的:国が定めた製造基準に適合しない製法の製品を、安全性を担保した状態で流通させること(製造基準以外の製法を認めるための規制緩和の法律)

- 業種:製造基準のある6品目(乳・乳製品、清涼飲料水、食肉加工製品、魚肉練り製品、容器包装詰加圧加熱殺菌食品)

- 承認状況:平成29年3月9日現在の承認状況は274社706施設

- 情報:「HACCP情報関連データベース」(https://haccp.shokusan.or.jp/intro/howto/auth/general/)

法律制定の目的は、規制緩和の流れを背景にして食品衛生法で定められた製造基準以外の製法を認めることにありました。しかしながら、製造基準以外の製法を認めるために承認を取得した企業は2工場のみで、ほとんどの企業は、事実上、国によるHACCP認証という位置付けで承認を得ています。

本制度では食品の種類ごとに危害原因物質が示されており、ジェネリックモデルも充実していますので、承認を受けるための資料には事欠かないでしょう。しかし危害分析を行い、CCPを決めるのはあくまでも各企業自身です。

「対米・対EU水産水産食品承認制度」

- 厚生労働省の定める「対EU輸出水産食品の取扱要領」(平成7年制定、29年3月改定)、「対米輸出水産食品の取扱要領」(平成9年制定 20年6月改定)がその基準となります。

- 目的:輸出する相手国のHACCP規制にあわせて導入されたHACCPを、厚生労働省が相手国政府の代わりに認定するもの

- 情報:Q&A「海外のHACCPについて」(輸出入に関連して)を参照

水産食品は国際的に最もHACCP義務化が進んでいますが、日本はそれに対して同等性が認められていないため、いわゆるMOU方式(了解覚え書き)による両国政府の許可制度が締結できていません。そのため輸出する企業ごとに輸出国の規制に適合していることを証明する必要があります。厚生労働省の認定のほかに第3者機関(大日本水産会)による認定も行われています。

A11: 都道府県による認証と政令指定都市、中核都市など市が行う認証があります。またHACCPの考えを取り入れた自主衛生管理の認証としている自治体もあります。

*自治体のHACCP認証は、食品事業者のHACCP導入を推進する施策の一つであり、認証を行っていない自治体も多くあります。こうした自治体でも、施設補助、助言・指導、研修などを行っている場合があるので地元自治体の保健衛生関連部局に問い合わせてみるとよいでしょう。

平成28年末時点でのHACCPに関する認証事業を行っている自治体については

「エリア別自治体HACCP等認証制度(https://haccp.shokusan.or.jp/intro/howto/auth/municipal/)」のページをご参照ください。A12:

業界団体によるHACCP認証は、適用範囲がその業界・業種に限られるため、まず自社の業種が該当する協会・団体等に確認するのが良いでしょう。その場合、国がHACCP手法導入を支援する目的で制定された「食品の製造過程の管理の高度化に関する臨時措置法」(略称:HACCP手法支援法)の、指定認定機関に登録されている22団体に確認すると良いでしょう。

「指定認定機関」(https://haccp.shokusan.or.jp/intro/howto/support/org/)を参照してください。「指定認定機関」のうち「HACCP手法支援法」と関連した自主的取り組みとして、その団体の責任をもってHACCP取得とみなしている団体

- (公社)日本炊飯協会

- (公社)日本給食サービス協会

- 全国菓子工業組合連合会

「Q13.HACCP手法支援法の認定はHACCP認証でしょうか」を参照してください。

独自の認証基準で認証を行っている団体

- (一社)大日本水産会「水産食品加工施設HACCP認定制度」(http://qc.suisankai.or.jp/index-HACCP.htm)

- (一社)日本弁当サービス協会認定「優良弁当サービス事業所」(http://www.n-bento.or.jp/index.html)

- (公財)日本食品油脂検査協会「食用加工油脂のHACCPシステム承認工場」(https://www.syken.or.jp/index.html)

- (一社)日本惣菜協会「惣菜製造管理認定事業」(http://www.nsouzai-kyoukai.or.jp/outline/haccp/)

なお、(社)大日本水産会は水産加工品について対米水産HACCP認証を国(厚生労働省)だけでなく団体で、平成10年度より認証を行っています。これは本来、海外向けに輸出する水産加工施設について、輸出相手国のHACCP規制との適合性を認証する制度でしたが、広く国内に流通されている一般的な水産食品を加工する施設を対象に国内向け認証制度を開始(平成18年度4月1日)しています。平成25年12月末現在の認証施設数は183施設となっています。

A13:

HACCP手法支援法は、基本的にHACCP手法を導入しやすくするための支援制度であり、HACCPの認証を目的としたものではありません。しかし、現在のHACCP支援法はHACCP計画と施設計画のみではなく運用面まで確認しています。HACCP手法支援法の「指定認定機関」では、本法と関連した自主的取り組みとして、その団体の責任をもってHACCP取得とみなしている団体(Q13参照)もあります。

[HACCP手法支援法]

- HACCP手法支援法「食品の製造過程の管理の高度化に関する臨時措置法」は、HACCP手法の導入を推進するため、必要な設備を金融・税制面から支援することとして平成10年に5年間の時限措置として制定されました。その後、平成15年、20年、25年と三度の延長とあわせて一部改正が行われました。

[平成25年改正の内容]

- HACCP導入に必要な施設整備を金融支援の対象とする現行制度に加え、その前段階の衛生・品質管理の基盤の整備(高度化基盤整備)のみに取り組む場合も新たに支援の対象化(運用開始は平成26年を予定)。

- 1のように、HACCP導入に一気に取り組むのではなく、中小の食品事業者が経営実態に応じて段階を踏んだ取組を着実に進められるよう、本法の有効期限を平成35年6月30日まで(10年間)延長。なお、施行後5年を目途として施行状況を確認し、適切にHACCP導入を推進。

- HACCP義務付け等の国際的動向を踏まえ、「国が定める基本方針はHACCP導入が輸出促進に資することとなるよう配慮して定める」旨を法律上明記。

A14:

民間のHACCP認証は数多くあります。特にISO審査登録機関によるHACCP認証は活発に行われており、品質マネジメントシステムであるISO9001と組み合わせた独自認証も行われてきました。

また2005年9月1日に発行された食品安全マネジメントシステムISO22000の認証が行われているほか、ISO22000を含むスキームであるFSSC22000の認証を取得する組織も増えています。[民間のHACCP認証の特徴]

- フードチェーン全体を適用範囲としているものが多い

- 事例や手引書がない業種、製品も多い

- 社内の人材教育や外部コンサルティングなど費用が大きくなる場合もある

- 審査レベルが審査員の力量に左右される場合がある

ISO22000審査を行っているISO審査登録機関(JAB認定に係るもの)は以下(あいうえお順)の通りです。

- 高圧ガス保安協会 ISO審査センター

- 日本海事検定キューエイ株式会社

- 一般財団法人 日本科学技術連盟 ISO審査登録センター

- 一般財団法人 日本ガス機器検査協会 QAセンター

- 株式会社 日本環境認証機構

- 一般財団法人 日本規格協会 審査登録事業部

- 日本検査キューエイ株式会社

- 一般社団法人 日本能率協会 審査登録センター

- 一般財団法人 日本品質保証機構 マネジメントシステム部門

- ペリー ジョンソン レジストラー インク

- ビューローベリタスジャパン株式会社 システム認証事業本部

- ロイド レジスター クオリティ アシュアランス リミテッド

(特に、ISO22000認証について)

-

特に、ISO22000認証について

A1:

ISOはリスクマネジメントシステムとして普及されている、国際的な民間規格であります。ISOを取得する組織は基本的に自らそのシステム導入の必要性を認識することにあります。

ISOでの食品関連規格はISO22000(食品安全マネジメントシステム)が代表されます。ISOは最初に、品質に関する規格・ISO9001(品質マネジメントシステム:QMS)が制定され、次に環境に関する規格・ISO14001(環境マネジメントシステム:EMS)が制定されました。

現在はセクターの規格化が進んでおり、情報セキュリティーに関する規格・ISO27001(情報セキュリティーマネジメントシステム)はじめ各種の規格が制定され、食品安全に関する規格・ISO22000(食品安全マネジメントシステム:FSMS)が2005.9.1に制定されました。

ISOには基本的にP(Plan)-D(Do)-C(Check)-A(Action)が規格要求事項で求められ、組織に継続的改善活動が求められています。

HACCPは前述で示したようにCodex委員会(WHO/FAOの合同委員会)で作成した政府系の規格です。詳細については前述をご参考に願います。

(参照:HACCPについて)両認証制度(ISO22000とHACCP)の共通しているのはCodexのHACCPガイドラインに沿って構築されていることです。CodexのHACCPガイドラインは強制力がありませんので、HACCPは国内でも種類が多数あり、海外でも多数存在し、微妙に要求事項が異なると言われています。

(参照:HACCPについて)また、ISOはHACCPと異なり、経営者の関与、マネジメントレビュー、内部監査、不適合製品の管理、是正処置・予防処置が強く求められています。

A2:

ISO22000規格の提案の背景には、欧州内の流通業界の国際規格策定への強い要望があったといわれています。食品業界には小規模の企業が多く、ISO9001に基づくマネジメントシステムの実施は負担になりがちであるため、安全性だけに焦点を当てた規格が必要であるとの考え方も広がりました。

食品に起因する病気を避けるため、食品の安全性にとって危険性のある加工工程や生産条件に注目し、食品の安全性を確保するHACCPの考え方を取り入れ、食品産業リスクへの対応はHACCPで実施すべきとしています。

既に、HCCPに基づく指針を作成している国もありますが、国際貿易の場では国内規格だけでは不十分であり、流通業者は自身の基準で食品の生産者を検査しています。このため、生産者は国や顧客により、異なった要求事項に対応しなければならなくなっています。

こうしたことから正しいHACCP原則の使用、手順に基づいたHACCPの監査と計画の実現、HACCPに基づいたマネジメントシステムの確立のため、新たな国際規格が必要であることから、規格制定がスタートしました。

2001年8月にデンマークにより提案され、以下のステップを経て国際規格として制定されました。

- 2003年3月 CD(Committee Draft)

- 2004年1月 DIS(Draft Interational Standard)

- 2004年12月 FDIS(Final DraftInternational Standard)

- 2005年9月1日付け IS(International Standard)

この規格は汎用性があり規模及び複雑さを問わず、フードチェーンのすべての組織に適用されます。

フードチェーンとは、直接又は間接的に食品に関与する組織で以下のような業種が考えられます。直接関与する組織

飼料生産者、収穫者、農家、材料の製造業者、食品製造業者、小売業者、食品サービス業者、ケータリング業者、清掃・洗浄及び殺菌・消毒サービス業者、輸送・保管及び配送サービスを提供する組織、間接的に関与する組織とは、

装置、洗浄剤及び殺菌・消毒剤、包装材料及びその他、食品と接触する材料の供給者A3:

ISO9001とISO22000を比較した場合、相違点としてはISO9001は品質に特化した規格であり、ISO22000は食品安全に特化した規格であることです。ISO22000はISO9001(品質マネジメントシステム)をベースにHACCPの概念を取り込み、コーデックス委員会の「HACCPシステムとその適用のためのガイドライン」に従って、7原則12手順が組み込まれていることです。また、ISO22000には、外部コミュニケーション、緊急事故時に対する備え及び対応、回収が、規格要求事項として組み込まれています。

類似点としては、規格の構成が似ていることです。

A4:

ISO22000はHACCPを主体とするマネジメントシステムですが、特徴のひとつとして O-PRP(オペレーション前提条件プログラム)があります。O-PRPは、「食品安全ハザードの製品又は加工環境への混入及び/又は製品又は加工環境における食品安全ハザードの汚染又は増加の起こりやすさを管理するために必須なものとしてハザード分析によって明確にされたPRP」 と定義されています。

食品の安全性はCCPに限定したHACCPプランだけで保証できるものではなく,効果的に機能させるためには、確実なPRP(前提条件プログラム)の実行が不可欠です。(PRPは、前提条件プログラム、GMP、一般的衛生管理プログラム等とも呼ばれています。)

O-PRPは、PRPの中でも特に、食品安全ハザードの混入、汚染、増加の起こりやすさを管理するために必須であると判断したものであり、以下のことを含む文書化が必要です。

- 対象とする食品安全ハザード

- 管理手段

- モニタリング手順

- 管理状態にないことが判明したときの修正及び是正処置、

- 責任及び権限

- モニタリングの記録

詳細は「食品産業センター」のHPをご参考して下さい。

(参照:食品産業センターHP(第3章 用語の定義の解説):https://haccp.shokusan.or.jp/wp-content/uploads/2016/05/256pdf4.pdf)

A5:

通常、審査は2段階で行われます。第一段階(ファーストステージ審査)は第二段階(セカンドステージ審査)に移行できるかの可否を審査します。第一段階では、ISO22000のシステムの中に組み込まれたHACCPのシステムが、コーデックスの要求する7原則12手順に基づいて構築されているかどうかも含め、食品安全マネジメントシステム全体の適用状況の概略を審査するものです。この審査で次の段階に移行可能と判断された組織が、現場審査であるセカンドステージ審査を受審できます。

(審査機関によっては、ファーストステージ審査(現地)の前に審査機関にて文書審査(マニュアル等の確認)を実施する場合もあります。)

第二段階(セカンドステージ審査)は、現場で運用状況を規格要求事項に基づいて審査します。この審査に合格すれば、判定会での審査で合格が判定されます。ここで合格と判定されるとISO22000規格に適合と判断され、ISO22000の登録証が発行されます。

登録審査が終了した後は、半年にあるいは一年に一度ISO22000の定期審査が実施され、3年毎に更新審査が実施されます。

HACCPの学習・研修について

-

HACCPの学習・研修について

A1:

HACCPは、科学に基づいた系統的なものです。HACCPについて相当程度の知識を得るためには、おおむね3日間の講習を受ける必要があるとされています(厚生省通知・平成9年2月3日 総合衛生管理製造過程の承認制度に係る「HACCPシステムについて相当程度の知識を持つと認められる者」の要件等について)。こうした講習会またはトレーニングでは、HACCPと従来の衛生管理方法との違いを理解し、HACCP適用のための論理的順序(12手順)に沿って、HACCP7原則の適用に必要な知識と技術を習得します。特に危害分析(ハザード分析)とCCPの決定を論理的に正しい順序で実施できるための訓練は、最も基本的で鍵となるものです。また検証手段の確立は、HACCPが正しく機能するために欠かせない要素です。

また計画がいかにすばらしくても、実際にシステムを動かせなければ意味がありません。HACCPだけでなく、HACCP導入の前提となる一般的衛生管理のほか、病原微生物、経営管理システムなど別途、学ぶ必要が出てくるかもしれません。

HACCPの講習会は各団体、自治体、民間により数多く開催されています。代表例として社団法人日本食品衛生協会が挙げられます。同協会は、農林水産省の補助を受けて「HACCP責任者養成基礎研修」「HACCP責任者養成研修」「HACCP指導者養成研修」などを開催しています。詳しくは同協会ホームページをご確認ください。

(http://www.n-shokuei.jp/index.html)その他、HACCP講習会を行っている機関には以下のようなものがあります。

- (社)大日本水産会「HACCP講習会」(http://qc.suisankai.or.jp/)

- (財)日本食品分析センター「HACCP講習会」(http://www.jfrl.or.jp/seminar/index.html)

- (NPO)HACCP実践研究会「HACCP実務者養成講座」(http://www.haccp.gr.jp/seminar/index.htm)

- 日本HACCPトレーニングセンター「HACCPコーディネーター養成ワークショップ」(http://www.jhtc-haccp.org/)

海外のHACCPについて(輸出に関連して)

-

海外のHACCPについて(輸出に関連して)

A1:

現在までに厚生労働省が中心となって対応している輸出に係る取扱い要領の主なものを次に示します。詳細については食品衛生小六法などをご覧ください。<HACCPを取り入れたもの(全面的に、あるいは一部として)>

- 対EU輸出水産食品の取扱いについて(平成7年7月5日衛乳第110号)

- 改定:平成19年4月12日食安発第0412001号

- 対ブラジル輸出水産食品製造・加工施設について(平成9年5月1日衛乳第126号)

- 対米輸出水産食品の取扱いについて(平成13年2月15日食発第42号)

- 対米輸出食肉を取り扱うと畜場等の認定について(平成2年5月24日衛乳第35号)

<HACCPを取り入れていないもの>

- 対香港輸出食肉の検査証明書の取り扱いについて(平成7年9月27日衛乳第189号)

改定:平成16年12月9日食安監発第1209001号 - 対マレーシア輸出畜水産食品の取扱いについて(平成17年6月2日食安発第0602001号)

- 対中国輸出水産食品の取扱いについて(平成17年7月6日食安発第0706001号)

改定:平成18年1月16日食安発第0116001号 - ロシア向け輸出水産食品の取扱いについて(平成19年2月28日食安発第0228002号)

なお、対米輸出水産食品については、厚生労働省によるHACCP証明以外に、いくつかの民間機関(社団法人大日本水産会など)による同様の証明書発行サービスがあります。